摘要:鋼錠模內表面澆注過程直接與鋼水接觸,表面的光潔度直接影響鋼錠的表面質量、重復使用次數,由于鋼錠模內表面曲線要求嚴格,一般不加工直接使用鑄造表面,故對鑄造表面質量要求很高,對各個影響因素須嚴格把控。

關鍵字:鋼錠模、光潔度、涂料

0. 前言

鋼錠模的鑄造方式全部采用砂型靜態鑄造方式,區別在于型砂材質的選擇,外皮基本全部采用水玻璃砂鑄造,芯核區別較大,目前常見選擇型砂有三種,水玻璃砂鑄造、樹脂砂鑄造、粘土砂鑄造,其區別見表1

表1 鋼錠模芯核造型用型砂區別

| 成本 | 表面質量 | 拆箱難易度 | 勞動強度 |

水玻璃砂 | 差 | 差 | 差 | 優 |

粘土砂 | 良 | 良 | 優 | 差 |

樹脂砂 | 優 | 優 | 良 | 良 |

通過表1可以判斷,如單純考慮產品質量,首選樹脂砂或者粘土砂造型,但目前鑄造行業整體利潤空間壓縮,成本壓力大,造成使用水玻璃砂生產的廠家逐步增多。

1. 鋼錠模工藝流程

混砂→造型→刷涂→烘干→合箱→澆注→拆箱→精整→熱處理,在制作流程中,從混砂到澆注環節對鋼錠模內表面質量都有一定的影響,尤其是水玻璃砂造型生產中,有一點把握不好,極易造成鋼錠模內壁重皮或者其他缺陷。

2. 主要工藝流程控制要點

2.1混砂

材料選擇:石英砂粒度一定要適中,一般考慮選擇30目—70目,各個目數區域百分比要均勻,嚴禁杜絕高目數或者低目數砂子集中;水玻璃模數要根據季節不同要有所區別,尤其是北方地區,冬季是水玻璃模數要適度提高。

混砂標準:在混砂過程中,根據砂子的目數適度調節水玻璃加入量,一般控制在8%—10%,根據砂子的粒度、形狀等因素適度進行調節。

2.2造型

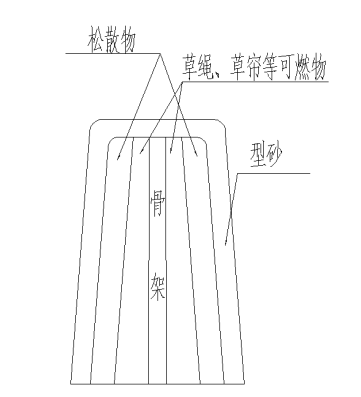

鋼錠模鑄造工藝設計中,排氣方式是首要考慮的一個問題,主要是因為水玻璃砂澆注過程中發氣量大,如工藝設計不合理,容易造成氣孔等缺陷,由于鋼錠模底眼直徑較小,故采用下排氣方式,同時芯核造型工藝由原三部分組成提高至四部分組成,由內到外依次為帶骨架(采用帶放氣孔的焊管,依據芯核大小,直徑隨之變化)、其次焊管外裹草簾、草繩、報紙等易燃物、再次可移動松散物(碎磚、碎瓦等)、最終型砂(水玻璃砂),具體詳見圖1。

圖1:芯核造型示意圖

型砂造型完畢,起模后窯經過便攜式硬度計檢測,水玻璃砂一般要求達到85以上,否則容易產生粘砂現象,尤其是機械粘砂缺陷突出。機械粘砂系金屬液滲入砂型或者砂芯粒間隙中,與砂燒結并粘附在鑄件表面【1】。

2.3刷涂

芯核涂料以石墨涂料使用最為廣泛,涂料由3部分組成:粉狀石墨(45%)、片狀石墨(45%)、粘結劑(10%),根據實際情況適度調節,粉狀石墨主要作用于與型砂附著力、片狀石墨主要作用于耐火度和防止粘砂缺陷的控制、粘結劑作用于涂料與型砂附著強度。

涂料厚度控制在3mm-5mm,過薄極易造成粘砂缺陷,過后烘干時容易裂紋澆注時造成滲鋼缺陷或者結疤缺陷。為提高工作效率涂料一般采用刷涂方式,濃度控制在80-90波美度;特殊尖角、拐角部位最好抹涂料膏,以提高涂料強度和厚度,杜絕在鐵水流動時突然改變流向造成涂料沖刷。

2.4烘干

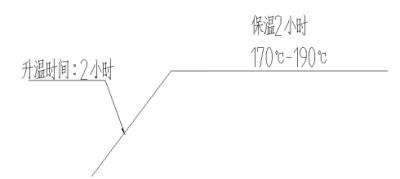

水玻璃砂造型,相對粘土砂造型,水含量少,同時考慮成本問題,一般采用余熱烘烤,針對大噸位鋼錠模才入窯烘烤,烘干曲線如圖2所示。

圖2:烘干曲線示意圖

烘干曲線高溫區域一定要控制在200℃以下,否則極易出現型砂裂紋,會增加后期修補工作量,而且容易在此位置形成結疤缺陷或出現結合紋路,造成鋼錠脫模困難。

2.5合箱、澆注

鋼錠模合箱過程無特殊要求,唯一注意的鎖箱、壓箱要重點檢查,因為鋼錠模外形屬于規則幾何體,可以選擇合適的砂箱,容易造成浮力大于重力,故鎖箱、壓箱環節多加注意。

鑄件澆注原則一般是低溫快速澆注,但鋼錠模內壁屬于不加工的使用面,在保證不粘砂的情況下,考慮適度提高溫度,以增加鐵水流動性,提高內表面的光潔度。

2.6拆箱、精整

帶溫度拆箱時,最好不要打水,容易增加清砂工作量;精整時任何小缺陷都不要放過,否則在使用過程中缺陷放大。

2.7熱處理

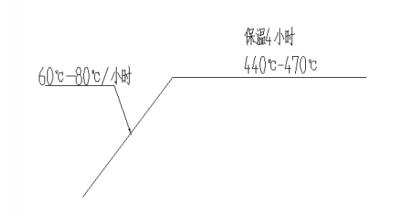

鋼錠模熱處理為消應力退火,消除鑄造應力,減少使用過程中的出現的裂紋概率、延長鋼錠模使用壽命。退火曲線見圖3

圖3:鋼錠模熱處理曲線

3.結論

鋼錠模的生產工藝決定鋼錠模質量,鋼錠模質量決定鋼錠的表面質量,鋼錠模工作面不進行加工致使對鋼錠模生產工藝、操作要求較高,必須嚴把細節關,才能最終生產出合格的產品。

參考文獻:

1. 史鑒開,史小雨《鑄造設備研究》 2006年4月 第2頁

作者簡介:

李仕源(1981-),漢,本科,高級工程師,主要從事鑄造工藝研究。

電話、微信:13171510563

QQ:404110488

家庭住址:河北省唐山市豐南區嘉城華庭7-3-601