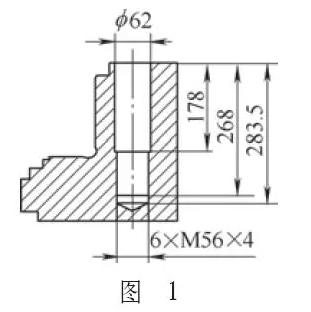

壓力缸的深孔螺紋加工在壓力機質量方面起著至關重要的作用。常用螺紋銑刀都不是模塊式,且刀桿較短無法加工深孔,原機加工藝采用自制工裝接桿絲錐鉆攻6個M56(深268)螺紋,螺距為4mm(見圖1),經過檢驗,螺紋塞規止端入。經分析由于自制工裝接桿與絲錐焊接后同軸度不好,絲錐擺動,導致塞規止端入,缺乏有效的工藝手段和工藝方法。根據上述原因進行攻關。

1.解決方案

采用可轉位內螺紋旋風銑刀,利用數控機床的半徑補償控制螺紋直徑的大小。

(1)旋風銑刀簡介。可轉位內螺紋旋風銑刀:NLD032-41(直徑范圍:52~63mm)上4片刀片。刀片:92、40、003及04(齒形角60°,螺距范圍3~5.5mm);刀柄模塊:21A.BT50.32–60(錐度號50);等徑中間模塊:21B 32/32–50(長度50mm)1件;等徑中間模塊:21B 32/32–70(長度70mm)3件。

(2)原理和范圍。適合在鏜銑類數控機床和加工中心機床使用的模塊式工具系統。該系統由刀柄模塊、中間模塊及刀頭模塊3部分組成,模塊之間的聯接采用單圓柱定心、徑向銷釘鎖緊及端面摩擦傳遞轉矩。聯接結構一端為孔,另一端為軸,兩者插入后通過鎖緊螺釘鎖緊,形成為一個剛性刀桿,這種模塊式結構定位精度高、裝拆方便、連接剛性好且傳遞轉矩大,它的最大特點是可根據加工需要,通過中間模塊的聯接調整刀具的長度,中間模塊可進行多節聯接。

(3)機加過程。在我單位BMT110CNC設備上采用插補銑削M56螺紋(見圖2)。首先在圖示位置加工出M56螺紋孔底徑,用螺旋千分尺及圓柱度檢具檢測螺紋孔底徑圓度及直徑尺寸是否在允許公差范圍內,確認合格后調整加工參數進行螺紋加工。粗加工時控制主軸轉速145r/min、進給量20mm/r、吃刀量單邊0.2mm、20刀完成(澆切削液,可根據銑削時機床振動情況進行背吃刀量的調整)。采用插補銑精銑M56螺紋時,主軸轉速145r/min、進給量20mm/r、吃刀量單邊0.1mm、2刀完成(澆切削液)。加工完成后將螺紋表面遺留金屬屑清洗、吹掃干凈,使用圖示規格的M56螺紋塞規進行螺紋檢測,螺紋塞規由通端和止端兩部分組成,當通端入、止端不入時,說明螺紋尺寸加工合格。如通端不入,將背吃刀量調整到0.02~0.05mm進行切削,每刀完成后用螺紋塞規進行檢測,直至達到通端入、止端不入的要求。選用以上螺紋銑削刀具及加工參數,通過反復的切削與檢測保證了工件M56螺紋的加工質量。

圖2

2.結語

通過更換刀具,重新制定了壓力缸深孔螺紋的加工工藝,提高了深孔螺紋精加工的質量,達到工藝要求,同時加工效率也大大提高。由于這種加工方案提高了同類零件的加工效率,也提高了產品質量,該項加工工藝已經在我廠生產的多種機床產品中廣泛應用,質量得到了保證,具有良好的推廣價值。