1.襯板的作用

襯板主要用來保護筒體,使筒體免受研磨體和物料的直接沖擊和研磨;同時也可利用不同形式的襯板來調整各倉內研磨體的運動狀態。

物料的粉磨過程是:第一倉物料粒度較大,要求研磨體以沖擊作用為主,研磨體應呈拋落狀態,所以粉磨倉內襯板對研磨體具有較高的提升能力并應具有良好的抗沖擊性能;以后各倉內物料粒度依次遞減,要使產品粉磨到要求的細度,研磨體應依次增強研磨作用,即研磨體需要產生滾動和滑動,也就是使研磨體呈瀉落狀態,因此要求襯板具有良好的耐磨性能。

由于研磨體的運動狀態取決于磨機筒體的轉速,而粉磨過程要求各倉內研磨體呈不同的運動狀態,這與磨機筒體具有同一轉速相矛盾。解決這個矛盾的方法就是利用不同形狀表面的襯板,來改變研磨體的運動狀態,以適應物料粉磨過程的要求,從而提高粉磨效率,增加產量,降低金屬消耗。

2. 襯板材料

球磨機襯板大多數用金屬材料制造,也有少量用非金屬材料制造。由于各倉內研磨體運動狀態不同,為適應這種工作狀態的要求,制造各倉襯板材料就不同。

在粉碎倉,研磨體以沖擊作用為主,要求襯板應具有抗沖擊和耐磨性能。普遍采用高錳鋼(ZGMn13)作襯板材料,它具有一定的抗沖擊韌性,并且在受到一定的沖擊時,它的表面產生冷作硬化,表面變得堅硬耐磨,一般硬度在HB300-350,韌性相當高,沖擊值可達700Nm/cm2。但在使用中,容易過早反凸彎曲變形,拉斷固定螺栓,造成襯板脫落,使之壽命降低,一般平均壽命在 5000-6000h 。

高鉻鑄鐵硬度高,耐磨性好,在耐磨材料中居首。高鉻鑄鐵是一種脆性材料,但經過適當的處理,可以制作粗磨倉襯板。

一般高鉻鑄鐵用于較小沖擊工況下,如煤磨襯板和破碎機襯板(抗磨板)等,耐磨性比高錳鋼提高 6-8 倍,經濟效益很顯著。磨機上結構復雜及薄壁大件不宜采用高鉻鑄鐵,如隔倉篦板、磨頭襯板等。現在高鉻鑄鐵已發展了四種牌號,為了提高韌性隨之出現了高鉻鑄鋼等材料。

目前耐磨材料還可選用低鉻鑄鐵、42 硅錳鉻鉬鋼、低碳硅錳耐磨合金鋼、低合金高強度鋼(ZG35SiMn和ZG30CrMnSiMoRe)等。

在細磨倉,研磨體以研磨為主,所以要求襯板具有良好的耐磨性能。一般多選用耐磨白口鐵、冷硬鑄鐵、中錳稀土球墨鑄鐵等。

20世紀70年代初,我國許多濕法原料磨內采用橡膠襯板,取得了良好的效果。橡膠襯板與高錳鋼襯板相比,其優點是:質量輕,使安裝襯板的勞動強度降低,縮短了檢修時間;負荷輕,動力消耗下降,一般可降低10%左右;使用壽命長,提高了磨機的運轉率;研磨體消耗降低20%以上;保護筒體免受料漿磨損,延長筒體使用壽命;工業噪音低,改善了操作條件,有利于工人的健康。其缺點是:不耐高溫;不宜用在干法磨上;應用在濕法棒球磨的頭倉里其抗沖擊性能還不夠理想。筒體襯板的斷面形狀,應使橡膠襯板具有最高粉磨效率和處于最低的磨損狀況。

還有一種襯板采用輝綠巖鑄石材料,一些水泥廠曾用在磨機末倉,鑲砌襯板進行過工業試驗,試驗結果表明:用于管磨機鋼鍛倉是完全可以的,使用壽命比自行澆注的白口鐵襯板高一倍以上,而費用比白口鐵低一半以上。但鑄石襯板的鑲砌技術和鑄石本身的澆注質量還需進一步研究提高。

3. 襯板類型

磨機襯板有許多類型,為了對它的認識有個全面性,可以按它們所用的部位和它們的材料進行粗略的分類。

按襯板用在不同部位可分為:筒體襯板、磨頭襯板、磨門襯板、特殊襯板。

按襯板材料可分為:金屬襯板、橡膠襯板、石質或鑄石襯板、混合襯板。

4. 簡體襯板的表面形狀

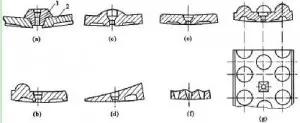

A. 平襯板(圖7-25(e))

平襯板就是等厚度襯板。它是最早出現的最簡單的襯板形式,平襯板不論是完全光滑的表面,還是在表面上鑄有一些花紋,它對研磨體的作用基本上都是依賴襯板與研磨體之間的靜摩擦,這樣不可避免地要出現研磨體滑動的現象,因而降低了研磨體的提升高度。但是,也正因為有滑動現象才使研磨體的研磨作用增加。因此,平襯板用于細磨倉較為適宜或者與壓條組合成壓條襯板(圖7-25(a))。

B. 壓條襯板(圖7-25(a))

壓條襯板是由壓條和平襯板組成。壓條上有螺栓,通過壓條將平襯板固定。

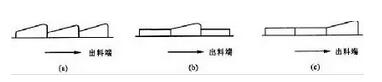

圖 7-25 襯板的主要類型

(a)壓條襯板;(b)凸棱襯板;(c)波形襯板;

(d)階梯襯板;(e)平襯板;(f)波紋襯板;(g)半球形襯板

1—壓條;2—平襯板

工作時,這種襯板是由平襯板部分與研磨體間的摩擦力和壓條側面對研磨體直接推力的聯合作用帶動研磨體的,因而使研磨體升得較高,具有較大的沖擊能量。所以,壓條襯板適合于作第一倉的襯板。因壓條襯板是組合件,所以可根據不同的磨損狀況進行分別更換,為此可降低鋼材消耗。

壓條襯板最大的缺點是提升能力不均勻,壓條前側面附近的研磨體被帶得很高,但遠離壓條的地方又類似于平襯板那樣出現局部滑動。當磨機轉速過高時,被壓條前側面帶得過高的研磨體拋落到對面襯板上而打不著物料,位能白白浪費掉,還加速了襯板與研磨體的磨損。所以,對轉速較高的磨機是不適于安裝壓條襯板。若壓條材質不良,會產生壓條被砸延鼓起變形、斷裂或壓條螺栓松動和斷裂等。

壓條襯板結構的主要參數是高度、角度和密度。它的高度不應超過本倉最大球的半徑,角度為400-45,兩道壓條之間的距離等于該倉最大球徑的三倍最為理想。

C. 凸棱襯板(圖7-25(b))

它是在平襯板上鑄成斷面為半圓形或梯形的凸棱。凸棱的作用與壓條相同,其結構參數與壓條襯板相仿。由于凸棱和平襯板是一整體,當凸棱磨損后需更換時,平襯板部分也隨之報廢。但凸棱襯板較壓條襯板具有較大的剛性,因而可以用延展性較大的材料制作。而用這種材料制作壓條襯板時,壓條將要彎腰弓背,拉斷螺栓,而凸棱襯板不會出現這樣缺陷。

D. 波形襯板(圖7-25(c))

使凸棱襯板的凸校平緩化就形成了波形襯板。對于一個波節,上升部分對提升研磨體是很有效的,而下降部分卻有些不利的作用。這種襯板的帶球能力較凸棱襯板顯著減少。實際上可能使研磨體產生一些滑動,但能避免將某些研磨體拋起過高的不良現象。這一特點比較適合于棒球磨,因為在棒倉必須注意防止過大的沖擊力而損傷襯板。

E.階梯襯板(圖7-25(d))

平襯板最大的弱點是研磨體與襯板表面摩擦力不足導致研磨體沿其襯板表面滑動。如果使襯板表面與筒體切線方向形成一傾角,則摩擦力增大,可以提高襯板的提升能力。當襯板表面曲線為阿基米德對數螺旋線時,襯板表面曲線各點的切線方向與該點的圓周切線方向的夾角相同。

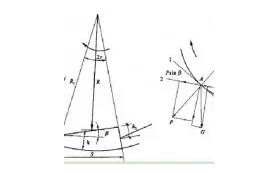

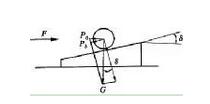

阿基米德對數螺旋線階梯襯板增加襯板帶球能力的原理如圖7-26(a)所示。

圖 7-26 階梯襯板及球在襯板上力的平衡

階梯襯板具有特殊的形狀,它使鋼球與襯板之間不僅有摩擦作用,而且增加了球與襯板之間的粘著力。階梯襯板表面直接影響到球與襯板的粘著系數。

圖 7-26(b)中1—1所示的方向是A點在圓周方向的切線。2—2所示的方向是階梯襯板工作面在A點的切線方向。A點是球所在的位置,球所受的力如圖所示。力在2—2方向投影的合力就是上升力。若上升力用F1表示,則

F1=[Pcosβ+ Gcos(α-β)]f+Psinβ-Gsin(α-β)

式中 P ———離心力,P=mα2R;

α———球所在的位置角;

β———階梯襯板的傾斜角;

f———球與襯板之間的摩擦系數。

很明顯,上升力除了在平襯板中已有的摩擦力外,增加了離心力的分力Psinβ,β角越大,此力也愈大。

因此, 角是階梯襯板設計的關鍵數據。一般生料磨和水泥磨,β=100。β過小,則提升能力不足,β過大,則提升能力過頭,使鋼球拋得過遠,增加襯板的磨損。

襯板表面曲線是阿基米德對數螺線的一段,它具有下列優點:

a. 對同一球層被提升的高度均勻一致。

b. 襯板表面磨損均勻,即襯板磨損后不致顯著地改變其表面形狀。

c. 襯板的牽制能力可作用到其他層次的研磨體上,這樣,不只減少了襯板與外層研磨體之間的滑動和磨損,而且還防止了不同層次的研磨體之間的滑動和磨損。

由此可見,階梯襯板適用于磨機的粉碎倉。

F. 半球形襯板(圖7-25(g))

應用半球形襯板可以完全避免在襯板上產生環向磨損溝槽,能大大降低研磨體與襯板的金屬消耗。半球體的直徑應為該倉最大球徑的2/3,半球的中心距不大于該倉平均球徑的兩倍,半球應成三角形排列,以利阻止鋼球沿筒體滑動。

G. 小波紋襯板(圖7-25(f))

襯板表面具有較小的波峰和節距,并開有錐形孔,這是一種適合于磨機的細磨倉裝設的鑲砌襯板。

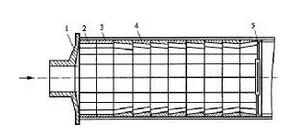

H. 分級襯板(圖7-27)

圖 7-27 分級襯板鋪設示意圖

1—磨端蓋;2—平襯板;3—磨筒體;4—分級襯板;5—隔倉板

分級襯板是指鋼球在磨機軸向能起到分級作用的襯板的總稱。

物料在磨內粉碎過程中,其粒度大小是沿磨機軸向不斷減小的。從供能合理來說,大顆粒用大球粉磨,小顆粒用小球粉磨是省能的,因此希望磨內鋼球能按物料粒度減小的規律自動分級。

分級襯板常用的是錐形分級,按排列形式可分成三種(圖7-28)。

圖7-28(a)為沿磨機軸向全部為錐形分級襯板,圖7-28(b)和圖7-28(c)為一平一斜的組合式。

圖 7-28 錐形分級襯板的不同排列形式

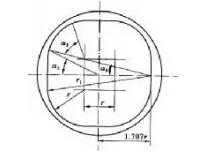

錐形分級襯板的原理如圖 7-29 所示。

襯板斜面反作用于鋼球的水平分力 P0,正比于球徑 d 的三次方,而鋼球水平運動的阻力F 正比于球徑d的二次方。這樣,在磨運轉一定時間后,大鋼球使移向進料端,而小鋼球被迫排向出料端,從而達到在軸向按大小分級。

分級襯板的分級作用來源于它的軸向斜面,因此斜角是設計的主要參數,一般斜角θ=10-18。

圖 7-29 錐形分級襯板分級原理圖

一般分級襯板用于 L/D 較大的情況。

為了避免進料端大球大料堆積過多,可在靠進料端裝兩排平襯板。為了防止出料端小球或物料堵塞隔倉板篦孔,靠近隔倉板裝一圈方向相反的襯板。

分級襯板一般安裝在磨機的一、二倉內,因為鋼球分級后,對物料的粉碎作用較大。分級襯板除錐面結構外,還有一種螺旋凸棱形式的結構,即在襯板工作面上鑄出如圖 7-30 所示的斜凸棱,安裝后在磨倉內壁形成向出料端送料的內螺旋筒。這種結構在凸校被磨掉前也有一定的分級效果,但凸棱磨損要比襯板快得多。

圖 7-30 螺旋凸棱分級襯板

I. 角螺旋襯板(或圓角方形襯板)

改變磨內研磨體運動規律,增加在單位時間內研磨體在磨內循環次數,是提高磨機粉磨效率的途徑之一。角螺旋襯板就是改變筒體內壁的結構形式來改變研磨體的運動規律的。角螺旋襯板的類型有兩種:一種是直邊形角螺旋襯板,如圖 7-31 所示;另一種是大弧形角螺旋襯板,如圖 7-32 所示。

直邊形角螺旋襯板的橫斷面的四邊是直線,四角為圓角,稱為直邊形或四角螺旋襯板。大弧形角螺旋襯板的橫斷面是由八個曲面圍成的(如圖 7-32 所示)。

J.溝槽襯板

球磨機內的研磨體在被提升過程中與筒壁會產生相對運動,即研磨體在襯板上產生滑動,這樣長期摩擦,而形成具有一定規律的環向溝槽,這是一種加快磨損的不利現象。而且一部分能量消耗在摩擦上而產生熱量,作了無用功。

如果把磨機壁上的這種摩擦功用在物料的粉磨上,那么就充分利用了功耗。對溝槽襯板的形成進行系統研究后得知,如果能采用一定形式的溝槽,則有利于對電機功率的利用。基于這種觀點,而導致溝槽襯板的開發。

圖 7-31 直邊形角螺旋襯板

1—平襯板;2—圓角襯板;3—鋼支架

圖 7-32 大弧形角螺旋襯板

磨機安裝普通襯板時,鋼球降落時或貼著筒體上升時的接觸為點接觸,物料從鋼球的兩側擠出,鋼球與襯板之間幾乎不起研磨作用,如圖 7-33 所示。安裝溝槽襯板時則鋼球與襯板不是點接觸,而是圓弧線接觸。由于物料不能從溝槽內擠出,在鋼球與襯板之間總有一層物料,即外層鋼球與襯板之間無金屬接觸現象存在,因此在溝槽中存在著附加研磨作用,鋼球與襯板溝槽的接觸包角為 1200左右,即每個鋼球在 1200角的范圍內研磨,如圖7-34所示。這樣就提高了磨機的粉磨能力。

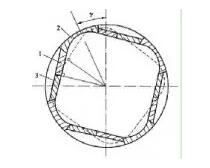

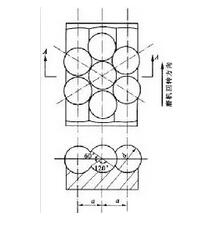

溝槽襯板應設計成與自然磨出的環向溝相同,并且當磨機運轉時,最大直徑的鋼球在襯板上以密集的形式自行組合,構成六邊形排列,如圖 7-35 所示。在由同樣大的鋼球分布成六邊形的球層中,相鄰兩列球的間距a與鋼球直徑d之間存在如下關系:

圖 7-33 普通襯板與鋼球接觸

1—球;2—物料;3—襯板

圖 7-34 溝槽襯板與鋼球接觸

1—球;2—物料;3—襯板

按這樣一種分布,在磨機的轉動方向上,鋼球兩側重疊 600,因此球在襯板上的有效接觸弧度為 1200。襯板磨損后的溝槽形狀和新襯板的溝槽一樣,這就從溝槽結構上保證了溝槽襯板從安裝到更換的整個使用期,自始至終可保持最佳粉磨效率不變。

傾斜溝槽襯板:這種襯板表面上加工出傾斜溝槽,如圖7-36所示。這一溝槽與多頭螺旋相似,其旋向形成向出料端送料的方向。

傾斜溝槽襯板實現了對研磨體產生分級作用,此種襯板應用在磨機的細磨倉內,可進一步提高其粉磨效率。

5. 襯板的規格、排列及固定

圖 7-35 鋼球在溝槽襯板上分布情況

A. 襯板的規格

確定襯板的規格時,應考慮到便于搬運、裝卸和進出磨門。近年來,磨機襯板尺寸已統一,它的寬度為314mm,整塊襯板長度為500mm,半塊襯板長為250mm,襯板的發展趨勢是規格愈來愈小,今后可能發展為現在襯板的一半左右。襯板的平均厚度為50mm,襯板重量在 600N以下為宜。

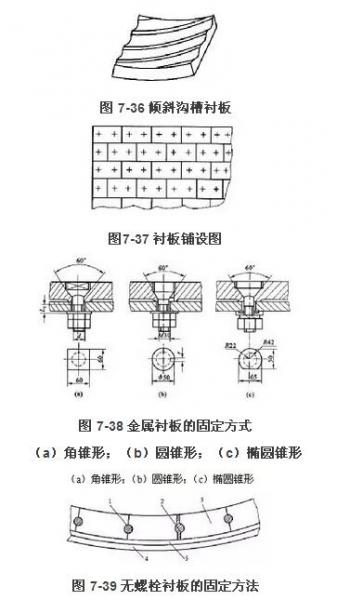

B. 襯板的排列

襯板排列時,環向縫隙不能貫通,要互相交錯如圖7-37所示,以防止研磨體殘骸及物料對筒體內壁的沖刷作用。為此襯板分為整塊和半塊兩種。考慮到襯板的整形誤差,襯板四周都應預留間隙,鑄鋼件為10mm,鑄鐵件為5-8mm。

C.襯板的固定

襯板的固定有用螺栓連接和鑲砌兩種方式。粗磨倉襯板一般都用螺栓固定,螺栓有圓頭、方頭和橢圓頭多種。安裝襯板時,要使襯板緊緊貼在筒體內壁上,不得有空隙存在。為了防止料漿或料粉進入沖刷筒體,應在襯板與筒體間裝設襯墊。為了防止料漿順螺栓孔流出,配有帶錐形面的墊圈,如圖 7-38 所示。在錐形面內填塞麻絲,擰緊螺帽時麻絲被緊緊壓在錐形面墊圈內,這樣螺栓與簡體上螺栓孔之間的間隙即被消除。為了防松,螺栓要求帶雙螺帽或防松墊圈。

螺栓連接固定的優點是抗沖擊,耐振動,比較可靠。其缺點是需要在簡體上鉆孔,耗費人力、物力消弱了筒體強度,且可能漏料。

為了克服螺栓連接襯板的缺點,近年來,在磨機一、二倉也有采用無螺栓襯板,其結構和安裝方法如圖 7-39 所示。襯板的兩側邊皆帶有半圓形銷孔,當襯板彼此擠緊時,在銷孔內打入楔形銷釘。在每圈首尾襯板相接時,其銷孔打入一特殊楔形銷釘。在襯板和筒體間加有襯墊。

1—楔形銷釘;2—特殊楔形銷釘;3—襯板;4—磨機筒體;5—襯墊

采用無螺栓固定襯板的前提條件是筒體要有足夠的剛度,而且要求內表面光滑、圓整,襯板長、寬公差控制在 1mm 之內,襯板要有足夠的強度、平整的外形、均勻的質量和足夠的耐磨性。

細磨倉內的小波紋襯板,一般都是互相交錯地鑲砌在簡體內,彼此擠緊時就形成了“拱” 的結構,再加上水泥砂漿的凝結硬化,一般是十分牢固的。為了增加安裝的可靠性,在襯板的環向用鐵板楔緊。

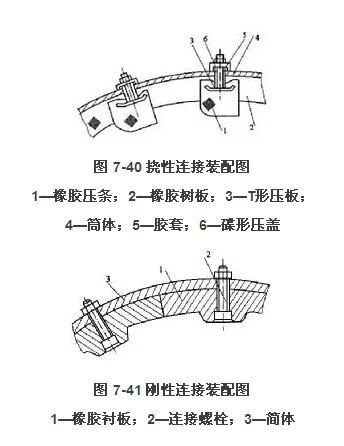

橡膠襯板的連接方式目前基本上有兩種,即撓性連接,如圖 7-40 所示;另一種是剛性連接,如圖 7-41 所示。

撓性連接以橡膠壓條1嵌住橡膠襯板2,T 形壓板3深埋在橡膠壓條之中,壓板螺栓穿過筒體4固定。這種連接的優點是充分利用橡膠襯板的彈性;襯板軸向不必留接縫,保護筒體不受研磨體沖刷;壓板3深埋在橡膠壓條之中,不受研磨體直接沖擊和料漿的沖刷,只起連接作用。

剛性連接它的特點是橡膠襯板的形狀與尺寸保留了金屬襯板的結構形式,直接用螺栓與筒體連接。這種連接的優點是加工容易,安裝方便。缺點是螺栓頭暴露在外,受研磨體和物料直接沖刷,另外它只能局部壓緊襯板,因此在襯板的接縫處極易卡進物料或小顆粒研磨體,這樣當襯板受到研磨體沖擊,發生彈性變形時,易使連接螺栓松脫,嚴重時襯板將脫落。

橡膠襯板壽命已接近和超過鋼襯板,并且節約電耗,使其下降5%-10%;襯板無環向縫隙,料漿不易沖刷筒體,為此保護了筒體;襯板螺栓不易折斷,襯板安裝緊密不漏料漿;橡膠襯板輕便,便于檢修,操作安全,能減少磨機噪聲,改善勞動條件。綜上所述,橡膠襯板目前多用在濕法生產原料磨機上。