前言

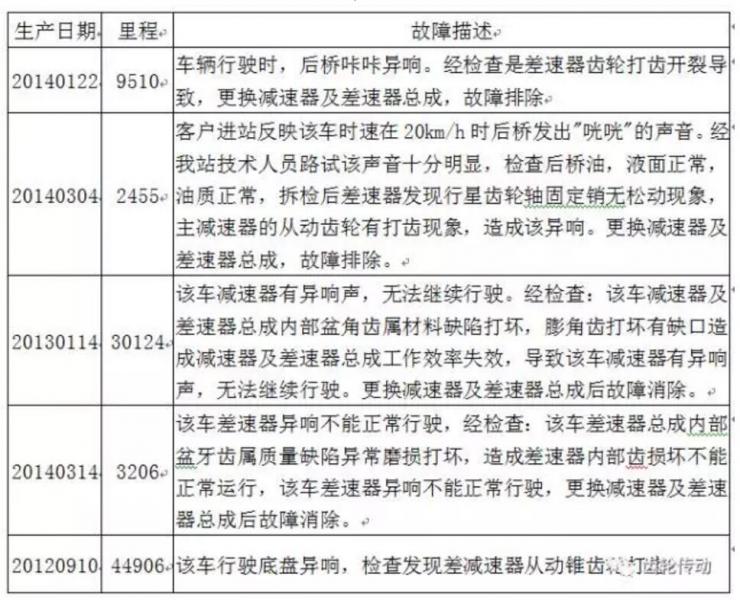

2013-2014年期間,我公司一客戶有款乘用汽車后橋被動(dòng)齒輪,在售后市場(chǎng)出現(xiàn)了5例斷齒故障,最短行駛里程為2455KM,最長為44906Km嚴(yán)重影響了客戶的品牌形象,同時(shí)也削弱了我公司的市場(chǎng)競(jìng)爭(zhēng)力,給公司的經(jīng)營帶來了負(fù)面影響。

斷齒是齒輪最嚴(yán)重的失效形式,失效后,齒輪的傳動(dòng)功能喪失,后橋不能實(shí)現(xiàn)力矩的傳動(dòng),車輛不能正常行駛,容易發(fā)生事故造成人身傷害,為此對(duì)該后橋齒輪打齒問題進(jìn)行立項(xiàng)運(yùn)用《質(zhì)量工具》分析。

一、項(xiàng)目選擇

1、失效齒輪信息

打齒齒輪售后信息

2、對(duì)失效齒輪斷口進(jìn)行描述

失效件一斷裂特征:

斷裂齒數(shù):3齒

斷裂部位:中間偏大端位置,齒頂斷裂,裂至齒根處約4-5mm

失效件二斷裂特征:

斷裂齒數(shù):4齒

斷裂部位:中間和大端位置,齒頂斷裂,裂至齒根處約4mm左右

失效件三斷裂特征:

斷裂齒數(shù):3齒

斷裂部位:中間位置,齒頂斷裂,裂至齒根處約1mm左右

失效件四斷裂特征:

斷裂齒數(shù):3齒

斷裂部位:中間偏大端,距小端約5mm左右的位置,其中有1齒在大端齒根圓角處斷裂。斷至齒根

失效件五斷裂特征:

斷裂齒數(shù):3齒

斷裂部位:其中1齒中間偏大端的齒根圓角處,另1齒在距小端約4mm左右的位置。

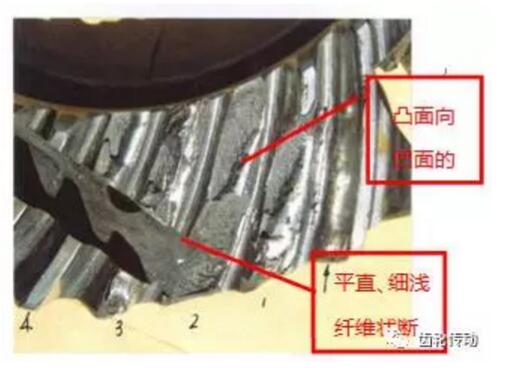

3、對(duì)斷口形貌分析 4、對(duì)裂紋源形貌進(jìn)行分析

斷裂特征:

(1)滲層斷裂較平直,深灰色

(2)呈細(xì)淺纖維狀,從凸面向凹面有一條螺旋角的撕裂嶺

(3)斷口為彎曲低周疲勞斷口

裂紋源特征:

(1)位置:位于齒輪齒根圓角處。(2)形狀:裂紋面在齒的大端曲面與齒根圓面向下成約18-20度的角度,斷裂位置正是輪齒受力最大的位置。

斷口結(jié)論:

該5起斷齒故障被動(dòng)齒輪,斷裂齒數(shù)均3-4個(gè)齒,且位于接觸區(qū)的位置,從齒輪小端走向大端與且是與面錐相交的齒頂處(距離小端約5mm處的中間偏大端)斷裂。

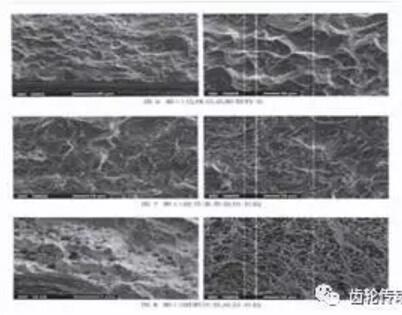

5、對(duì)斷口微觀進(jìn)行分析

斷口高倍組織形貌齒面部位金相組織

微觀主要為沿解理面的穿晶斷裂,斷口上呈現(xiàn)光澤的小面或沿晶界的晶間開裂(脆性斷裂)

表面組織為針狀馬氏體、殘奧,級(jí)別MA

/:3級(jí);碳化物級(jí)別K:2級(jí);心部組織為板條狀馬氏體。

結(jié)果:該齒輪的斷裂是由于過應(yīng)力造成的,屬彎曲低周疲勞斷裂(脆性斷裂)。

二、確定產(chǎn)品特性Y

1、齒輪斷齒失效機(jī)里分析

工作原理:

車輛行駛時(shí),發(fā)動(dòng)機(jī)通過傳動(dòng)軸直接將動(dòng)力(風(fēng)駿皮卡車型要230N.m)傳遞到主動(dòng)齒輪,主動(dòng)齒輪與被動(dòng)齒輪嚙合,通過被齒兩端的半軸將力傳遞到車輪上。

失效機(jī)理:

如果齒輪在運(yùn)行過程中齒根受到的應(yīng)力ϬF超過材料本身承受的極限應(yīng)力ϬFim,即ϬFimYNT﹤ ϬFYθ時(shí),輪齒會(huì)出現(xiàn)打齒、斷裂故障。

注: YNT為被動(dòng)齒輪的壽命系數(shù)(該系數(shù)是根據(jù)齒輪的設(shè)計(jì)壽命要求選取的),當(dāng)齒輪設(shè)計(jì)壽命為循環(huán)次數(shù)≥6ⅹ106時(shí),取 YNT=1。(Yθ為齒輪工作時(shí)的溫度系數(shù),正常工作條件下取Yθ=1)

綜上所述齒輪的材料極限應(yīng)力Ϭfim和齒根應(yīng)力ϬF主要決定齒輪打齒的失效程度。

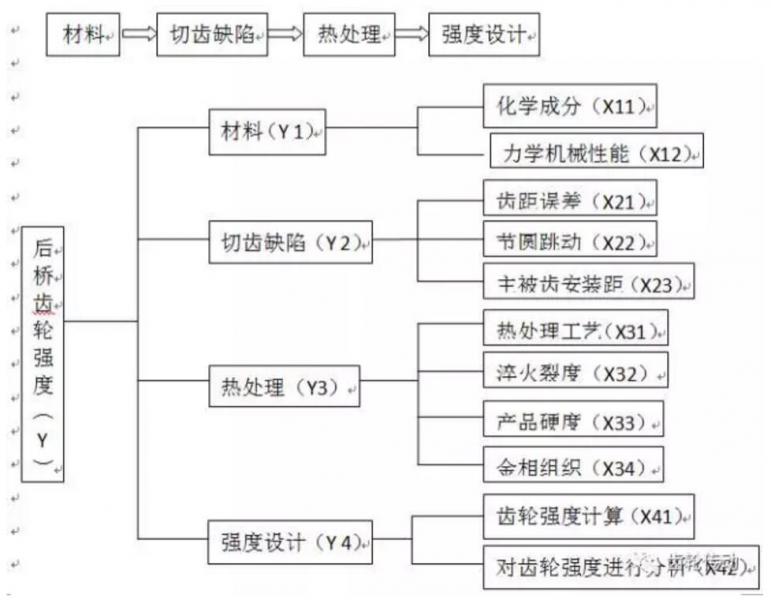

2、運(yùn)用故障樹來分析影響齒輪強(qiáng)度的因素(由于材料的極限應(yīng)力是根據(jù)材料查閱齒輪設(shè)計(jì)手冊(cè)來確定的,對(duì)于經(jīng)過滲碳、淬火的齒輪鋼材的強(qiáng)度(齒根極限應(yīng)力為Ϭfim=207MPa)

影響齒輪強(qiáng)度的因素:

1、對(duì)失效件的材料進(jìn)行分析

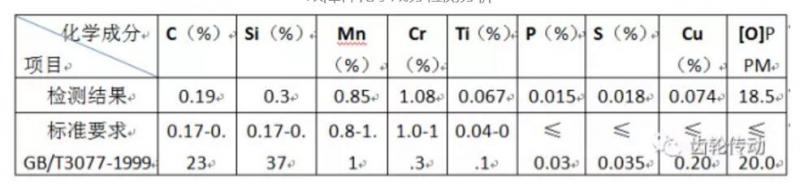

(1)化學(xué)成分

故障件化學(xué)成分檢測(cè)分析

結(jié)論:

通過對(duì)故障件的材料數(shù)據(jù)及標(biāo)準(zhǔn)要求對(duì)比分析,故障件材料化學(xué)成分滿足《GB/T3077-1999》中20CrMnTi的元素要求,因此材料的化學(xué)成分合格。

鋼材進(jìn)廠的過程控制方法:每批鋼材到貨后,按鋼材不同的規(guī)格隨機(jī)抽取一爐號(hào)委托到鄭州機(jī)械研究所進(jìn)行化學(xué)成分檢測(cè)。

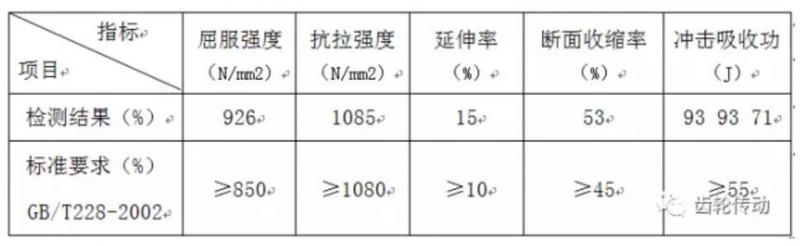

(2)材料的機(jī)械性能

該批鋼材機(jī)械性能分析

分析結(jié)果:

故障件批次材料的機(jī)械性能(抗拉強(qiáng)度、屈服強(qiáng)度、伸長率、斷面收縮率、沖擊吸收功)均滿足GB/T228-2002要求。因此材料的機(jī)械性能也合格。

過程控制方法:每批鋼材到貨后,按鋼材不同的規(guī)格隨機(jī)抽取一爐號(hào)委托到鄭州機(jī)械研究所進(jìn)行材料機(jī)械性能的檢測(cè)。

2、對(duì)失效件的切齒缺陷進(jìn)行分析

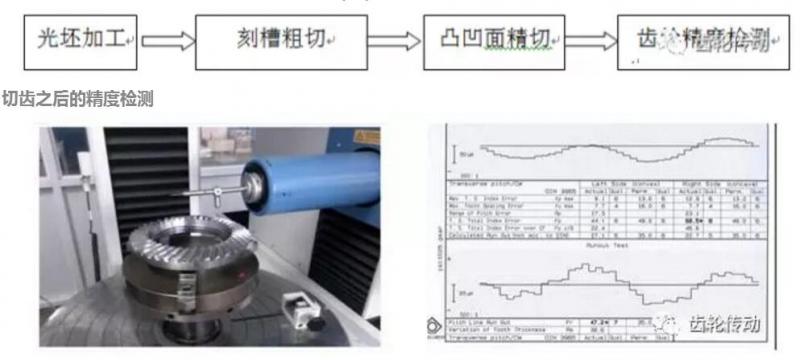

(1)切齒工藝流程

切齒之后的精度檢測(cè)

由以上檢測(cè)報(bào)告可以看出,該失效齒輪的精度為8級(jí),齒距誤差、累積誤差均在6級(jí)以內(nèi),齒圈跳動(dòng)為≤0.05mm。由此可見,齒輪切齒加工工序沒有什么問題。

對(duì)于汽車后橋弧齒錐齒輪(準(zhǔn)雙曲面弧齒錐齒輪)的加工工藝,一般采用的是光坯在格里森切齒機(jī)上進(jìn)行凸面和凹面一次成型的工藝,熱處理后齒部還需要進(jìn)行配對(duì)研磨加工。切齒時(shí)易產(chǎn)生的缺陷是齒距誤差過大或周節(jié)誤差過大,安裝距不穩(wěn)定,這樣將造成齒輪的接觸區(qū)不穩(wěn)定。

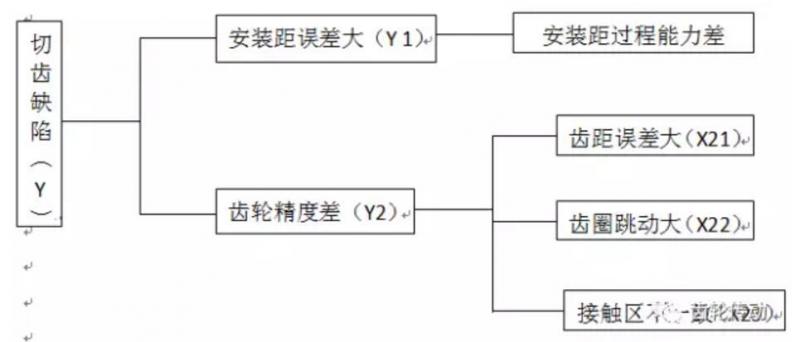

(2)對(duì)切齒缺陷進(jìn)行分析

為研究切齒方面的變差,運(yùn)用樹圖將產(chǎn)品生產(chǎn)過程中可能存在的切齒缺陷進(jìn)行了分析。

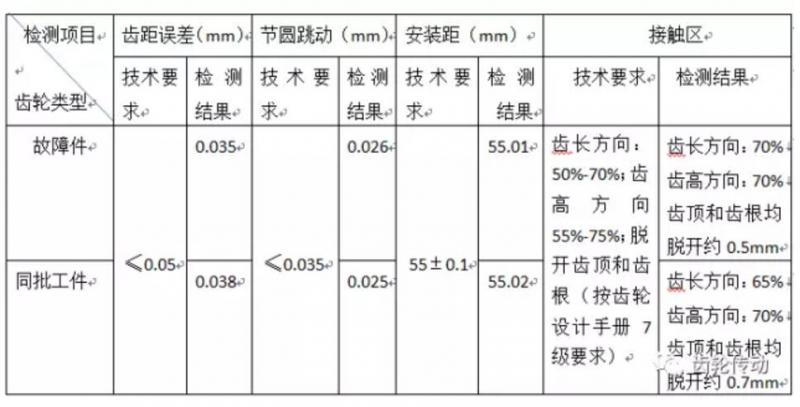

同批次齒輪的質(zhì)量進(jìn)行檢測(cè)

經(jīng)過對(duì)故障件和同批次工件的齒距誤差檢測(cè),其檢測(cè)結(jié)果如下表:

故障件和同批次工件的齒距誤差檢測(cè)結(jié)果(均值)

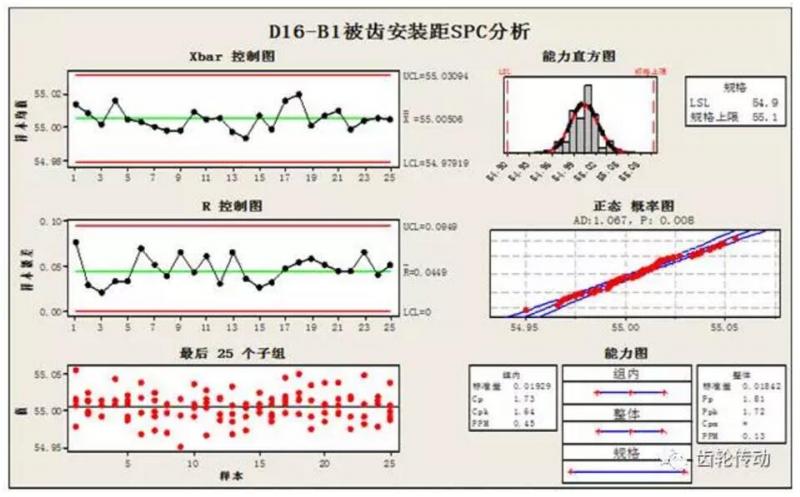

為了保證本批被齒安裝的一致性,用SPC《質(zhì)量工具》來分析安裝距的過程能力:

被齒安裝尺寸分析

由以上六合圖的數(shù)據(jù)分析可以看出:該被齒的安裝距尺寸的過程能力CPK=1.64>1.33,且呈正態(tài)分布,說明該切齒過程能力受控,可以批量生產(chǎn)。

3、對(duì)熱處理缺陷進(jìn)行分析

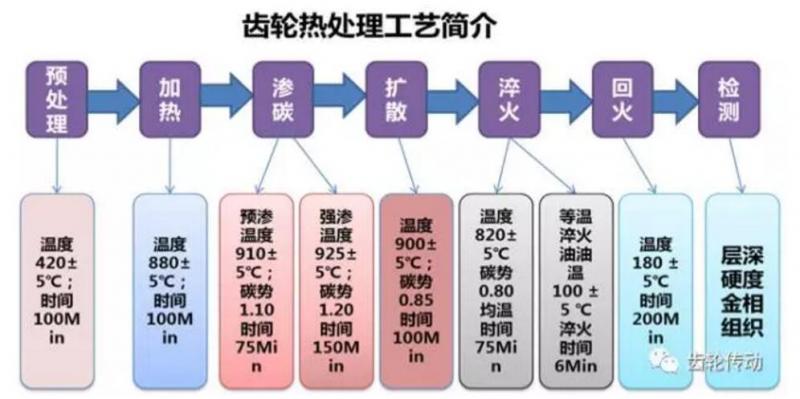

(1)熱處理工藝簡(jiǎn)介

齒輪經(jīng)過滲碳、淬火、低溫回火處理之后,表面得到較高的耐磨性和高的疲勞強(qiáng)度,增加齒輪的抗沖擊性能;心部得到較高的強(qiáng)度和韌性,這樣齒輪在使用過程中能承受較大的沖擊載荷。低溫回火能有效地消除或降低淬火過程中產(chǎn)生的內(nèi)應(yīng)力、組織應(yīng)力和脆性,以免齒輪在使用過程中造成輪齒斷而失效。

齒輪在熱處理時(shí)易產(chǎn)生的缺陷滲碳層、表面硬度、心部硬度及金相組織不均勻或者達(dá)不到工藝技術(shù)要求,如果工藝調(diào)整或執(zhí)行不當(dāng),此時(shí)還有可能能產(chǎn)生淬火裂紋。

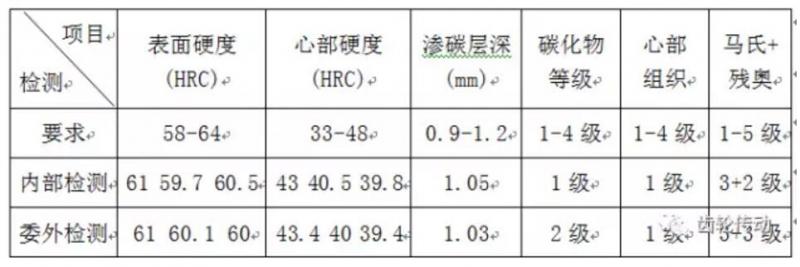

(2)為研究熱處理方面的變差,對(duì)失效產(chǎn)品進(jìn)行解剖作硬度、金相等熱處理指標(biāo)的分析:

硬度及金相檢測(cè)結(jié)果

由以上檢測(cè)結(jié)果表明:各項(xiàng)檢測(cè)結(jié)果均在技術(shù)要求范圍內(nèi),說明該齒輪的熱處理質(zhì)量沒有問題。

(3)為驗(yàn)證熱處理工藝可靠性,運(yùn)用《質(zhì)量工具》MSA對(duì)產(chǎn)品金相檢測(cè)記錄和該產(chǎn)品金相檢測(cè)記錄進(jìn)行分析。

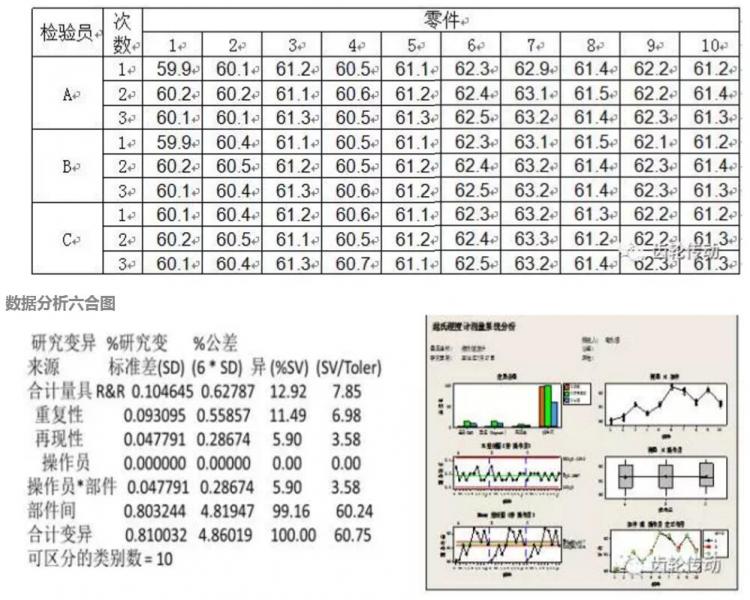

a.硬度計(jì)MSA

維氏硬度計(jì)表面硬度樣本數(shù)據(jù)

數(shù)據(jù)分析六合圖

由以上數(shù)據(jù)可以看出:該測(cè)量系統(tǒng)可區(qū)分的類別數(shù)=10,說明該測(cè)量系統(tǒng)的分辨率ndc=10>5。說明該測(cè)量系統(tǒng)分辨能力充分滿足要求。

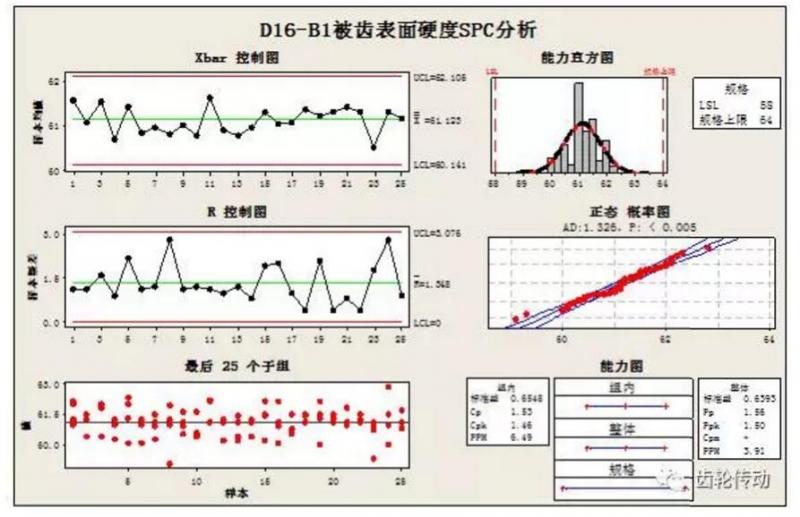

b、熱處理過程能力(表面硬度)

通過對(duì)該故障件表面硬度數(shù)據(jù)進(jìn)行分析,該生產(chǎn)系統(tǒng)過程能力CPK=1.46>1.33,說明生產(chǎn)過程受控。

4、對(duì)齒輪強(qiáng)度進(jìn)行計(jì)算校核

4.1對(duì)齒輪的接觸區(qū)進(jìn)行CAE有限元分析

主齒被齒

通過用CAE軟件對(duì)后橋主被動(dòng)齒輪接觸區(qū)作有限元分析得知:當(dāng)在倒車工況下(齒輪承受扭矩最大時(shí)),主齒最大應(yīng)力發(fā)生在齒根中部偏大端處,被齒最大應(yīng)力發(fā)生在齒頂中部偏大端處,同樣也反映出齒輪的強(qiáng)度不足,存在有斷齒的隱患。

4.2斷齒機(jī)理分析

工作原理:

車輛行駛時(shí),發(fā)動(dòng)機(jī)通過傳動(dòng)軸直接將動(dòng)力傳遞到主動(dòng)齒輪,主動(dòng)齒輪與被動(dòng)齒輪嚙合,通過被齒兩端的半軸將力傳遞到車輪上。

失效機(jī)理:

如果齒輪在工作時(shí)齒根受到的應(yīng)力ϬF超過材料本身承受的極限應(yīng)力ϬFim,即ϬFimYNT﹤ϬFYθ時(shí),輪齒會(huì)出現(xiàn)斷裂故障。

注: YNT為被動(dòng)齒輪的壽命系數(shù)(該系數(shù)是根據(jù)齒輪的設(shè)計(jì)壽命要求選取的),當(dāng)齒輪設(shè)計(jì)壽命為循環(huán)次數(shù)≥6ⅹ106時(shí),取 YNT=1。Yθ為齒輪工作時(shí)的溫度系數(shù),正常工作條件下取Yθ=1。

結(jié)論:齒輪的材料極限應(yīng)力Ϭfim、齒根應(yīng)力ϬF決定齒輪打齒的失效程度。

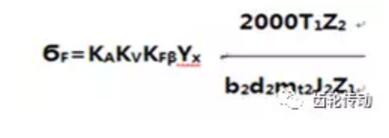

4.3對(duì)齒輪的齒根應(yīng)力進(jìn)行計(jì)算

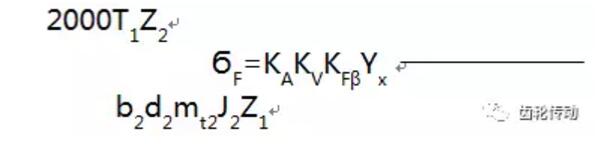

《齒輪手冊(cè)》中,被動(dòng)齒輪齒根應(yīng)力(Mpa)計(jì)算公式

式中系數(shù):

KA為計(jì)算強(qiáng)度的使用系數(shù)(根據(jù)齒輪的使用工況來選擇):選KA=1.25。

KV 為動(dòng)載系數(shù)(根據(jù)齒輪精度來選擇): IQ ≤7 級(jí),KV選1.025

KFβ為齒向載荷分布系數(shù)(齒輪運(yùn)行中的齒向誤差),經(jīng)過計(jì)算KFβ=1.15。

Yx為尺寸系數(shù),根據(jù)《齒輪手冊(cè)》彎曲強(qiáng)度尺寸系數(shù)表選擇 Yx=0.666。

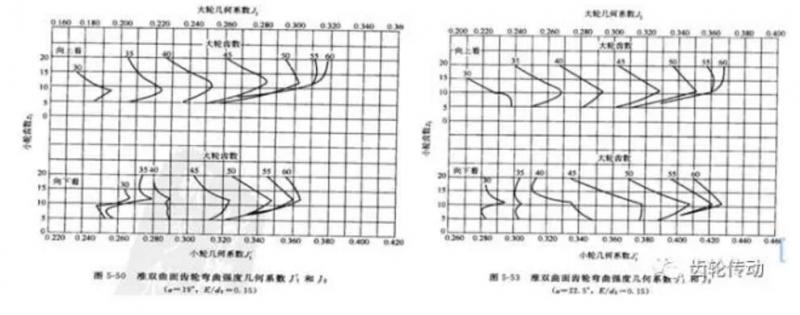

J2為齒輪彎曲強(qiáng)度幾何系數(shù)(根據(jù)《齒輪設(shè)計(jì)手冊(cè)》中“弧齒準(zhǔn)雙曲面齒輪彎曲強(qiáng)度幾何系數(shù)”J1和J2插值表并依據(jù)齒輪參數(shù)偏置距 (mm) :E;被齒凸凹面壓力角之和 (Deg) :α;齒輪精度等級(jí):IQ ;被動(dòng)齒輪平均壓力αp;被齒大端分度圓直徑Ø等參數(shù)確定為0.259。

Z1為主齒齒數(shù);

Z2 為被齒齒數(shù)

b2為被齒齒面寬

d2為被齒大端分度圓直徑

mt2為被齒大端端面模數(shù)

T為發(fā)動(dòng)機(jī)功率(N.m)

將以上參數(shù)代入以上公式計(jì)算得到齒輪齒根應(yīng)力ϬF=216.64MPa,小于該材料的極限應(yīng)力207MPa(由《齒輪傳動(dòng)手冊(cè)》中“試驗(yàn)齒輪齒根彎曲疲勞極限應(yīng)力”查得)。

結(jié)論:

1、當(dāng)發(fā)動(dòng)機(jī)功率T1為190N.m時(shí), ϬF=178.96Mpa,ϬF<ϬFim=207Mpa

2、當(dāng)發(fā)動(dòng)機(jī)功率T1為230N.m時(shí),ϬF=216.64Mpa>ϬFim=207Mpa,安全系數(shù)SFmin=0.955,即齒輪工作時(shí)所受的應(yīng)力大于材料的極限應(yīng)力,從而造成被動(dòng)齒輪斷齒。

分析結(jié)果:

通過對(duì)故障件原材料、齒形缺陷及熱處理方面分析,均未發(fā)現(xiàn)異常,且產(chǎn)品加工過程受控;通過對(duì)該產(chǎn)品的強(qiáng)度計(jì)算得出:當(dāng)汽車發(fā)動(dòng)機(jī)功率增大到230N.m時(shí),該被動(dòng)齒輪的齒根應(yīng)力設(shè)計(jì)彎曲強(qiáng)度安全系數(shù)為0.955<1.0(通過查詢《齒輪設(shè)計(jì)手冊(cè)》可以知道,對(duì)于齒輪設(shè)計(jì)時(shí)最低的可靠度要求齒根彎曲強(qiáng)度安全系數(shù)SFmin≥1)。所以決定對(duì)齒輪設(shè)計(jì)進(jìn)行改進(jìn),提高齒輪副的安全系數(shù),從而提升產(chǎn)品的可靠性。

三、設(shè)計(jì)優(yōu)化

1、設(shè)計(jì)優(yōu)化思路

根據(jù)驅(qū)動(dòng)橋齒輪設(shè)計(jì)的相關(guān)要求,驅(qū)動(dòng)橋后橋齒輪承受的強(qiáng)度須小于該材料的許用強(qiáng)度,且安全系數(shù)>1.0,由被動(dòng)齒輪安全系數(shù)的計(jì)算公式

SF =ϬFimYNT/(ϬFYθ)

YNT為被動(dòng)齒輪的壽命系數(shù),該系數(shù)是由齒輪的設(shè)計(jì)壽命決定的,與齒輪本身的制造無關(guān)。

Yθ為齒輪工作時(shí)的溫度系數(shù), 該參數(shù)是由齒輪在運(yùn)轉(zhuǎn)過程中差檢殼中油池的油溫所決定的。

Ϭfim為材料的彎曲極限應(yīng)力,該參數(shù)是由材料和熱處理?xiàng)l件決定的,是經(jīng)過實(shí)驗(yàn)得來的(見齒輪彎曲極限應(yīng)力表)。

ϬF為齒輪的計(jì)算齒根彎曲極限應(yīng)力,根據(jù)齒輪和發(fā)動(dòng)機(jī)的功率等參數(shù)計(jì)算得出的

即SF =ϬFimYNT/(ϬFYθ)=207/ϬF>1

所以,后橋被動(dòng)齒輪所承受的齒根彎曲應(yīng)力ϬF應(yīng)小于207N.m,才能保證SF>1。

由齒輪強(qiáng)度齒根應(yīng)力計(jì)算公式可以得出要減小齒根應(yīng)力ϬF,需要改變齒輪的幾何參數(shù),因?yàn)榘l(fā)動(dòng)機(jī)輸出功率和齒輪安裝及使用條件所限,而齒輪的參數(shù)也受到差減殼空間及安裝位置所限,所以對(duì)于被動(dòng)齒輪來說,只有齒形系數(shù)J2可以改變,而J2 是通過《齒輪彎曲強(qiáng)度幾何系數(shù)線圖》 查詢。該線圖的繪制是根據(jù)齒輪的壓力角ɑ和偏置距及分度圓直徑的比例(E/d2)繪制的,所以J與壓力角ɑ 、偏置距E和分度圓直徑d2有關(guān)。而E、 d2受差殼與檢殼的位置所限制,不能改變,只有齒輪的壓力角這個(gè)變量可以改變。

通過觀察《齒輪彎曲強(qiáng)度幾何系數(shù)線圖》(如下圖)發(fā)現(xiàn),對(duì)于同樣的主動(dòng)齒數(shù)(10),被動(dòng)齒輪幾何系數(shù) J2隨齒輪壓力角的增大而增大。由此可知,增大齒輪壓力角可以減小齒輪的計(jì)算齒根應(yīng)力ϬF ,進(jìn)而增大齒輪的彎曲強(qiáng)度。

2、壓力角設(shè)計(jì)條件

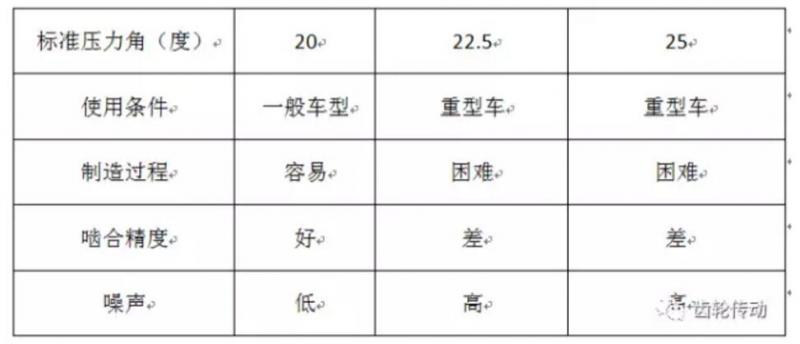

由于齒輪壓力角屬標(biāo)準(zhǔn)壓力角,而壓力角的改變將直接影響著齒輪的制造加工質(zhì)量,根據(jù)《齒輪設(shè)計(jì)手冊(cè)》可以知道壓力角能齒輪加工質(zhì)量的影響(如下表)。

汽車齒輪壓力角設(shè)計(jì)

分析:

對(duì)于該越野車型,壓力角可以在20-22.5度之間選擇,但是壓力角越大,制造越困難,齒輪的嚙合精度越差,噪聲越高。經(jīng)過綜合考慮,決定采用21˚15′的壓力角,同時(shí)該壓力角又是標(biāo)準(zhǔn)6"切齒刀的壓力角。選擇6"切齒刀可以實(shí)現(xiàn)減小齒輪的計(jì)算齒根彎曲強(qiáng)度,增大齒輪齒根彎曲強(qiáng)度的安全系數(shù)。

3、改進(jìn)—齒輪齒形

經(jīng)過對(duì)壓力角的設(shè)計(jì)條件分析可以得出,對(duì)該越野車形齒輪壓力角進(jìn)行改進(jìn),平均壓力角由改進(jìn)前的 19˚變?yōu)楦倪M(jìn)后的21˚15΄對(duì)于弧齒錐齒輪來說,改變齒形是通過改變切齒刀具來實(shí)現(xiàn)的,由于刀具的改變,該齒輪的工作齒高及中點(diǎn)螺旋角也有相應(yīng)的變化,但不會(huì)產(chǎn)生其他影響。

切齒刀具改變后,該齒輪的輪齒的工作齒 高由改進(jìn)前的 9.09 變?yōu)楦倪M(jìn)后的8.35;中點(diǎn)螺旋角由改進(jìn)前的 30˚ 02 變?yōu)楦倪M(jìn)后的 32˚ 36΄。

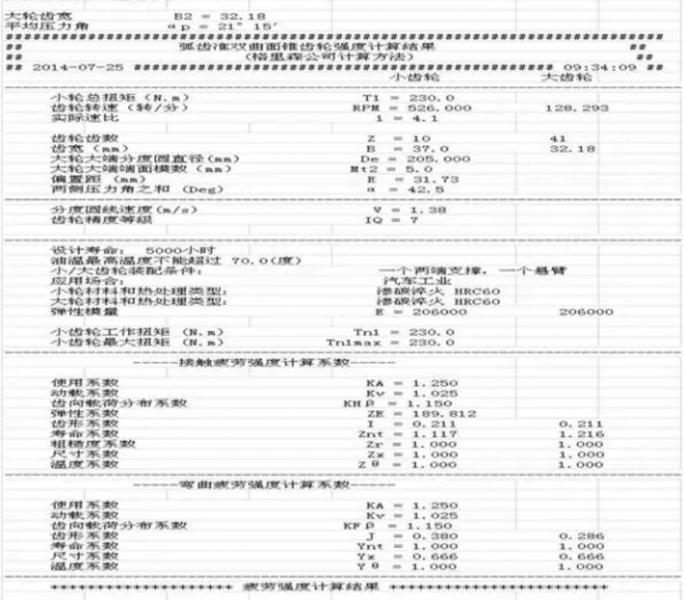

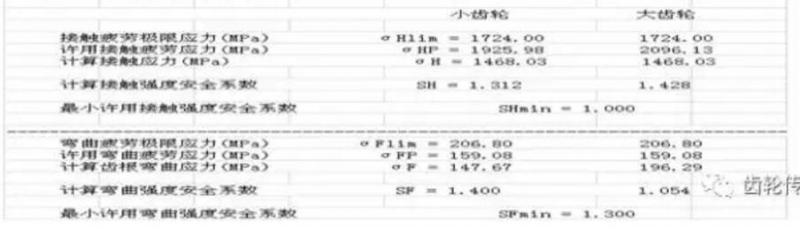

4、改進(jìn)后的齒輪強(qiáng)度計(jì)算

改進(jìn)結(jié)果:

通過對(duì)該產(chǎn)品的刀具進(jìn)行優(yōu)化改進(jìn)(切齒刀具由7.5"更改為6"),當(dāng)發(fā)動(dòng)機(jī)功率由190N•M增大到 230N•M時(shí),該產(chǎn)品主動(dòng)齒輪安全系數(shù)由改進(jìn)前的1.264增大到了1.4;被齒安全系數(shù)由改進(jìn)前的0.955增大到了1.054,在一定程度上,提升了齒輪的齒根應(yīng)力,降低了斷齒風(fēng)險(xiǎn)。

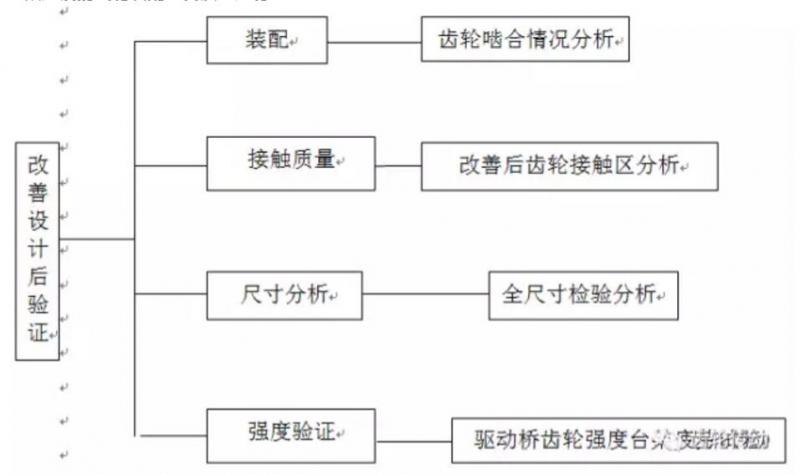

四、對(duì)改進(jìn)后的齒輪裝配嚙合質(zhì)量進(jìn)行驗(yàn)證

1、齒輪嚙合質(zhì)量

將齒輪模擬行駛情況裝在齒輪滾動(dòng)檢查機(jī)上檢測(cè)齒輪嚙合干涉驗(yàn)證,通過在齒輪滾動(dòng)檢查機(jī)上模擬實(shí)際裝配情況對(duì)齒輪的嚙合接觸質(zhì)量進(jìn)行驗(yàn)證,產(chǎn)品轉(zhuǎn)動(dòng)靈活且無干涉,運(yùn)轉(zhuǎn)平穩(wěn)。

2、對(duì)改進(jìn)后的齒輪接觸區(qū)進(jìn)行分析

通過檢測(cè),齒輪接觸區(qū)的位置如下:

接觸區(qū)域在齒中部偏小端長度約占齒長的50%,寬度約占整個(gè)齒高的80%.齒頂、齒根均能脫開0.5mm左右,且未參與嚙合,因此該部位不會(huì)發(fā)生磨損、變形等,滿足齒輪技術(shù)要求。

3、齒輪的幾何尺寸

通過對(duì)改進(jìn)后的主被動(dòng)齒輪進(jìn)行全尺寸檢驗(yàn),改進(jìn)后的主被動(dòng)齒輪幾何尺寸全部能控制在技術(shù)要求范圍之內(nèi), 檢測(cè)結(jié)果均合格。

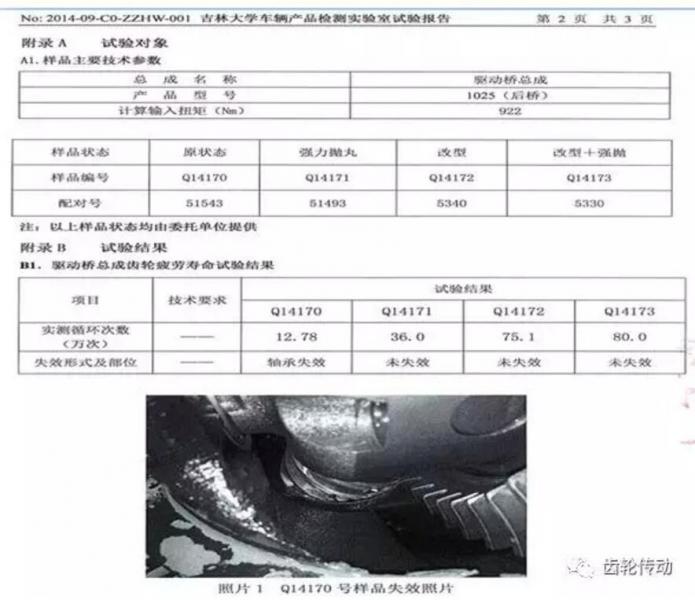

4、對(duì)改進(jìn)后的齒輪副作臺(tái)架疲勞試驗(yàn)進(jìn)行驗(yàn)證

依據(jù)QC/T 533—1999汽車臺(tái)架試驗(yàn)方法,按發(fā)動(dòng)機(jī)最大扭矩計(jì)算與按最大附著力計(jì)算,取兩者中較小的一個(gè)。

1、按發(fā)動(dòng)機(jī)最大扭矩計(jì)算,通過分動(dòng)器以傳動(dòng)系最低檔傳動(dòng)時(shí)作用于后橋齒輪上轉(zhuǎn)矩(Nm) 為:Tse=Tmax*iTL/*Ko*ŋT/n=3781.02 N•M

2、按最大附著力計(jì)算,驅(qū)動(dòng)車輪打滑時(shí)作用于主動(dòng)齒輪上的轉(zhuǎn)矩(Nm)為:Tss=G1*Ø*rr/iLB/ŋLB=4378.48 N •M

目標(biāo):依據(jù)QC/T 534-1999汽車驅(qū)動(dòng)橋臺(tái)架試驗(yàn)評(píng)價(jià)指標(biāo)要求,臺(tái)架疲勞壽命≥5ⅹ10⁵。

檢測(cè)報(bào)告如下:

結(jié)果:

經(jīng)過試驗(yàn)發(fā)現(xiàn),改進(jìn)后的齒輪疲勞壽命遠(yuǎn)遠(yuǎn)超過了標(biāo)準(zhǔn)的技術(shù)要求。

五、依據(jù)IATF16949標(biāo)準(zhǔn)要求對(duì)改進(jìn)后的齒輪進(jìn)行風(fēng)險(xiǎn)分析

1、失效風(fēng)險(xiǎn)評(píng)估

改進(jìn)前:根據(jù)打齒時(shí)間為2013年,全年共裝齒輪15248套,失效5套。經(jīng)過臺(tái)架疲勞試驗(yàn)壽命為12.78萬次,按13萬次計(jì)算,失效概率為PPM=327.9;

改進(jìn)后:臺(tái)架疲勞試驗(yàn)壽命為75.1萬次,按75萬次計(jì),失效概率為PPM=56.8。

2、安全系數(shù)規(guī)定

如果供需雙方?jīng)]有規(guī)定,將按國家標(biāo)準(zhǔn)QC/T 534-1999汽車驅(qū)動(dòng)橋臺(tái)架試驗(yàn)評(píng)價(jià)指標(biāo)執(zhí)行,如果對(duì)可靠度有要求的,一般彎曲強(qiáng)度安全系數(shù)要達(dá)到1.3以上,由本項(xiàng)目分析可知,需要減小齒根應(yīng)力ϬF

由以上計(jì)算公式看出,如果增大齒輪的設(shè)計(jì)參數(shù)b2、d2、mt2、J2、Z1或者減小T1、Z2,可以減小ϬF,增大安全系數(shù)SF。

方法①:增大b2、d2、mt2,車橋的橋殼就需要加大,如果改變Z1和Z2,則汽車的設(shè)計(jì)時(shí)速就與顯示的不一致。如果汽車的時(shí)速及底盤設(shè)計(jì)不改變,T1、b2、d2、mt2、Z1、Z2是不能改變的。

方法②:增大壓力角

所以只有通過增大J2來保證SF,也就是說要增大ɑ和E/d,要增大E/d同樣也會(huì)改變差檢殼的位和大小。只有通過增大ɑ來減小ϬF,增大SF。對(duì)于風(fēng)駿皮卡車型的齒輪壓力角ɑ只能選擇20-22.5度之間,但是隨著壓力角的增大,齒輪嚙合的重合度降低,重疊系數(shù)減小,齒輪的加工困難是增大的;齒輪接觸精度也隨著壓力角的增大而降低的;齒輪裝在車橋之后,運(yùn)轉(zhuǎn)的噪聲也由于重合度低而變高,還有可能出現(xiàn)異響。

考慮到加工及齒輪的接觸質(zhì)量、運(yùn)轉(zhuǎn)平穩(wěn)性等指標(biāo),本項(xiàng)目中決定選擇壓力角為21˚15′,已再無提升空間。

要繼續(xù)提升產(chǎn)品可靠性質(zhì)量,將PPM降低到0,就需要從橋殼、齒輪等產(chǎn)品進(jìn)行系統(tǒng)改進(jìn)。

結(jié)束語:

對(duì)于齒輪失效的質(zhì)量問題,要從根本原因上去查找。首先對(duì)問題進(jìn)行“項(xiàng)目界定”,之后再對(duì)界定的項(xiàng)目進(jìn)行“項(xiàng)目測(cè)量”,查找出問題之后再從失效機(jī)理開始分析對(duì)產(chǎn)品的功能分析之后進(jìn)行“設(shè)計(jì)優(yōu)化”,整個(gè)分析完成之后要對(duì)設(shè)計(jì)優(yōu)化后的產(chǎn)品進(jìn)行“設(shè)計(jì)驗(yàn)證”,如果可行,還要對(duì)改進(jìn)后的產(chǎn)品進(jìn)行“風(fēng)險(xiǎn)分析”。

為了使改進(jìn)后的產(chǎn)品質(zhì)量穩(wěn)定,還要對(duì)問題分析改進(jìn)的措施形成文件,并將這些問題寫進(jìn)DFMEA或PFMEA中進(jìn)行控制,以得到持續(xù)改進(jìn)的目的,在日常生產(chǎn)工作中,只有《質(zhì)量工具》得到了良好的應(yīng)用,及時(shí)修改CP、DFMEA、PFMEA等動(dòng)態(tài)文件,生產(chǎn)的產(chǎn)品質(zhì)量才能穩(wěn)定。(高永強(qiáng) 齒輪傳動(dòng))