1、引言

缸筒類零件的內(nèi)孔一般長徑比較大,筒壁薄,內(nèi)孔精度和表面粗糙度要求很高,現(xiàn)有技術中對缸筒工件內(nèi)孔的加工方法是以無縫鋼管為原料,先備料,然后將鋼管切斷成為需要長度的筒體→筒體預處理,即校直、調(diào)質(zhì)處理→車兩端鏜孔用工藝定位止口和外部焊接止口→焊接缸體外部構(gòu)件→粗鏜內(nèi)孔→精鏜內(nèi)孔→精珩。其中的鏜孔方法通常是粗鏜內(nèi)孔是用一個包括有粗鏜刀和精鏜刀的刀頭對缸筒的筒體內(nèi)孔一次推鏜完成;其中的精珩采用珩磨機床加工完成。采用這種筒體的鏜孔 加工方法,產(chǎn)生的廢品率較高。

本技術提出一種缸筒內(nèi)孔的加工方法,這種缸筒內(nèi)孔的加工方法可以解決現(xiàn)有缸筒內(nèi)孔廢品率高,加工成本高的問題

2 技術方案

這種缸筒內(nèi)孔的加工方法包括有對筒體的預處理、車兩端鏜孔用工藝定位止口、粗鏜內(nèi)孔、精鏜內(nèi)孔這些步驟。精鏜內(nèi)孔步驟完成后對缸筒內(nèi)孔采用滾子式滾壓頭進行滾壓后完成缸筒內(nèi)孔的加工,粗鏜步驟、精鏜步

驟和滾壓步驟需在專用機床上加工完成。

粗鏜內(nèi)孔和精鏜內(nèi)孔分別采用裝在鏜桿上粗鏜內(nèi)孔刀和精鏜內(nèi)孔刀分兩個步驟完成。

滾子式滾壓頭包括鏜桿,承壓體,裝在承壓體外滾子架和裝在該滾子架中的多個滾子,鏜桿外表面設有外螺紋,承壓體是通過內(nèi)螺紋與鏜桿外螺紋連接的,外側(cè)面為圓錐面的筒形體,承壓體與鏜桿之間裝有限位銷,滾子是圓柱體,其圓柱面與兩個端面之間圓滑過渡,骨子架位于承壓體小端的端面并通過推力軸承與該滾子架端頭套裝的軸承罩連接。

這里所稱的套裝是指軸承罩的端頭套在滾子架端頭外,滾子架的端頭套在周朝罩的端頭外,軸承罩的另一端設有一個裝在鏜桿上的調(diào)節(jié)螺母。

3、具體實施方案

粗鏜內(nèi)孔步驟的工藝參數(shù)為:切削速度70~80米/分鐘,切削深度2~4毫米,進給量0.3~0.5毫米/轉(zhuǎn);

精鏜內(nèi)孔步驟的工藝參數(shù)為:切削速度90~100米/分鐘,切削深度0.2~0.5毫米,進給量1.3~1.4毫米/轉(zhuǎn);

滾壓步驟的工藝參數(shù)為:滾子的圓柱面與兩個端面之間圓滑過渡的過渡圓半徑為2.8~3.5毫米,滾壓速度為90~100米/分鐘,滾壓深度0.05~0.1毫米,進給量1.3~1.4毫米/轉(zhuǎn)。

由于采用了上述方案,本技術與現(xiàn)有技術有如下有益效果:

1、采用本技術方法,鋼筒內(nèi)孔加工的廢品率由現(xiàn)有的6%降至1%;

2、采用本技術方法,每件加工成本降低10%。

4、實例

制造缸徑為200毫米,行程為1000毫米,壓力為16MPa的缸筒的工藝方法。

備料:選用外徑為232毫米,厚度為18毫米45號碳素無縫鋼管為原料,將無縫鋼管按設計要求切成1000毫米長的鋼筒坯料。

預處理:對缸筒坯料進行調(diào)質(zhì)處理、并校直,保證鋼筒坯料的硬度為HRC28~32,彎曲不大于3毫米;將預處理后的鋼筒坯料的兩端車出鏜孔用工藝定位止口,焊接缸體外部構(gòu)件。

粗鏜:上專用機床進行粗鏜內(nèi)孔的加工,將缸筒坯料的一端止口夾持在專用機床的卡盤上,另一端止口裝在專用機床缸筒托架的定位支撐端上,將粗鏜刀裝在專用機床的鏜桿上按下列工藝要求進行推鏜:切削速度70米/分鐘,切削深度4毫米,進給量0.3毫米/轉(zhuǎn)

精鏜:拆下粗鏜刀,在鏜桿上裝上滾子式滾壓頭繼續(xù)在專用機床上按下列工藝要求進行推鏜:切削速度90米/分鐘,切削深度0.2毫米,進給量1.4毫米/轉(zhuǎn)。

滾壓:拆下精鏜刀,在鏜桿上裝上滾子式滾壓頭繼續(xù)在專用機床上按下列工藝要求進行滾壓:滾子的圓柱面與兩個端面之間圓滑過渡的過渡圓半徑為:2.8毫米;滾壓速度90米/分鐘,滾壓深度0.05毫米,進給量1.4毫米/轉(zhuǎn),經(jīng)滾壓后完成缸筒內(nèi)孔的加工。

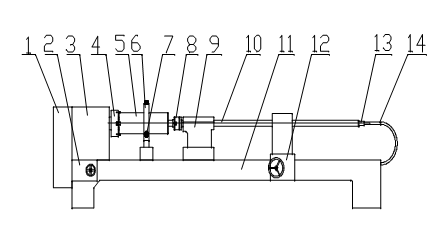

上述方法所用的專用機床如圖1所示:

圖1 專用機床

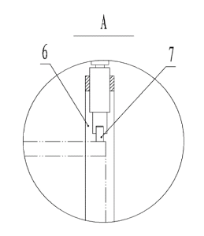

1、電機及機械傳動裝置 2、進給箱 3、床頭箱 4、卡盤 5、缸筒 6、缸筒托架 7、滾輪

8、鏜刀頭 9、導向尾座 10、鏜桿 11、床身 12、溜板箱 13、閥門 14 冷卻液輸出管

該專用機床采用普通車床改裝而成,它有普通車床的電機及機械傳動裝置、其內(nèi)裝有主軸的床頭箱,床頭箱的主軸所連接的卡盤,裝有導軌和驅(qū)動絲杠的床身,床身上裝有控制進刀量的進給箱,在床身上通過導軌裝有導向尾座和溜板箱,其中導向尾座裝在卡盤與溜板箱之間,溜板箱的上端固定連接一根鏜桿,導向尾座做為鏜桿的穩(wěn)定座,鏜桿穿過導向尾座的通孔,在鏜桿的左端,即鏜桿位于導向尾座與卡盤之間的一端裝有鏜刀頭(在滾壓工序中,該部為滾壓頭),在導向尾座與卡盤之間還裝有缸筒托架,缸筒托架裝在床身的導軌上,缸筒托架有三根具有向鏜桿軸心伸縮調(diào)節(jié)的支撐臂,每一根支撐臂的支撐端均裝有滾輪,鏜桿是一根中空的鋼管,鏜桿位于溜板箱的一端,即圖中的右端通過閥門與冷卻液輸出管連通。

本缸筒鏜孔的專用機床在使用時,先將缸筒左端車出的外圓止口夾在卡盤上,右端車出的外圓止口由缸筒托的3個滾輪支撐和定位,調(diào)節(jié)進給箱啟動卡盤帶動缸筒轉(zhuǎn)動,通過絲桿驅(qū)動溜板箱帶動鏜桿伸入缸筒的內(nèi)孔中鏜孔,打開閥門將冷卻液輸出管送出的冷卻液通過鏜桿中的內(nèi)孔向鏜桿的的前端,即圖1所示的左端輸出冷卻液對鏜刀進行冷卻并將缸筒中的切削沖刷處來。

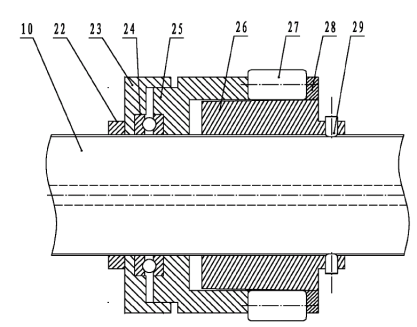

本實施例的滾壓步驟所用的滾子式滾壓頭如圖3所示,

圖2 滾子式滾壓頭

10、鏜桿 22、調(diào)節(jié)螺母 23、軸承罩 24、推力軸承

25、滾子套 26、承壓體27、滾子 28滾壓蓋 29、限位銷

其中鏜桿如圖1所示裝在專用機床上,鏜桿的外側(cè)面設有螺紋,鏜桿的外側(cè)面的螺紋上旋裝有承壓體 ,承壓體是筒形體,它通過內(nèi)螺紋與鏜桿的外螺紋連接,承壓體的外側(cè)面為圓錐面,用于承擔滾子的壓力,承壓體外套裝有由滾子套 和滾子蓋連接構(gòu)成的滾子架,在這個滾子架中設有六個外小內(nèi)大,防止?jié)L子掉出的滾子孔,每個滾子孔內(nèi)裝有一個滾子,滾子是圓柱體,其圓柱面與兩個端面之間圓滑過渡,在滾子架位于承壓體小端的一端,即滾子套的左端,裝有推力軸承,推力軸承的另一端裝有一個軸承罩,軸承罩的外壁套在滾子套的左端外,在軸承罩的另一端,即圖3所示的左端有一個旋裝在鏜桿螺紋上的調(diào)節(jié)螺母。本缸筒內(nèi)孔滾壓頭在使用時,承壓體與鏜桿之間穿裝有限位銷,轉(zhuǎn)動調(diào)節(jié)螺母可以依次通過軸承罩、推力軸承。滾子套、帶動滾向圖3中的右側(cè)移動,滾子向圖中右側(cè)移動的同時受承壓體的圓錐面的作用會向遠離鏜桿軸芯線的方向變動,從而可以增大缸筒內(nèi)控的滾壓直徑;當整個缸筒內(nèi)孔滾壓完成后,取出限位銷,可讓滾子向向鏜桿軸芯線的方向變動而退出缸筒的擠壓。。

【參考文獻】

[1] 李郝林,機床數(shù)控技術[M],北京:機械工業(yè)出版社,2004

[2] 丁向科,專用機床加工缸體主軸承孔和缸孔的方法及刀具[J],組合機床與自動化加工技術,1991(6):5-8

[3] 王健石,機械加工常用刀具數(shù)據(jù)速查手冊,北京:機械工業(yè)出版社,2005[5]